当研究所では、若手人材の現場品質改善力アップにため、企業様のご要望

を基にオンサイトセミナー・グループディスカッションの支援を行って

います。

多品種少量受注生産工場では、品質・納期確保・生産性向上が最大のテーマ

です。そのために、”若手人材育成”は中小製造業の共通の課題です。

では、第一線の若手・中堅社員の実践教育手順について以下に解説します。

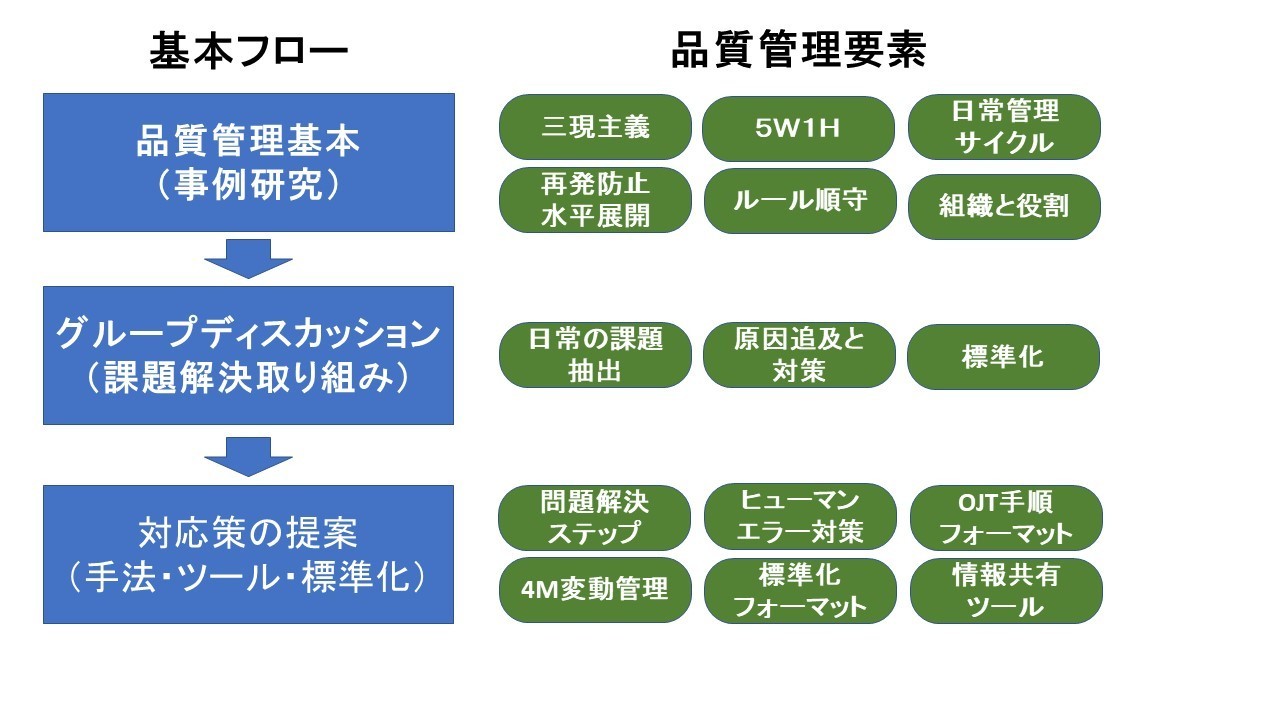

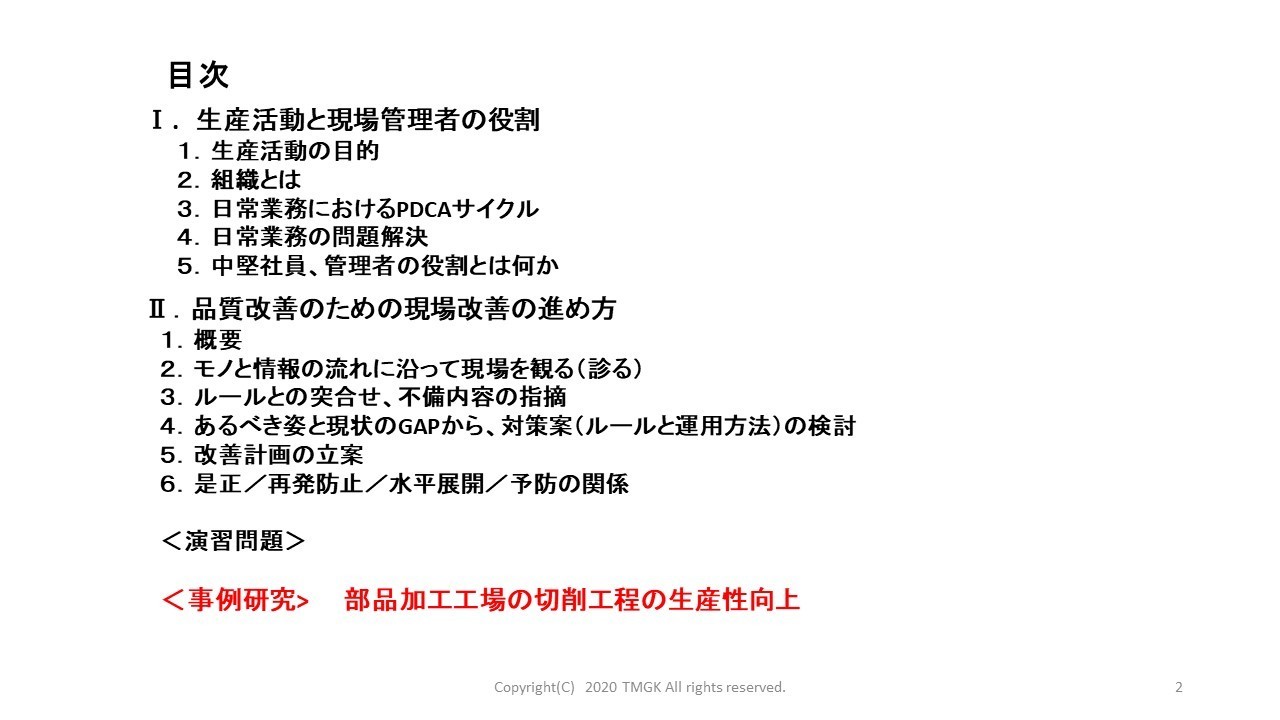

1.品質管理の基本を学ぶ

品質管理は、正しく理解しなければなりません。

しかし、従来の品質管理解説書では、多品種少量受注生産の工場には適応し

ているかというと疑問符府が付きます。

今の工場の現場の実態はどうでしょうか?

生産する製品は毎日のように替わり、しかも短納期で納入する必要があり

ます。その中でミスなく作業し、品質を確保しなければなりません。

そこで、正しい品質管理の考え方を基に、時代に適合した効果的な管理

手法を学ぶ必要があります。

とくに徹底させなければならないことは、「人」の意識と行動です。

「三現主義」「5W1H」「再発防止」「ルール順守」「報連相」など

の考え方に基づいた課題解決のための行動が重要になります。

2.課題解決の取り組み

品質管理の正しい考え方と行動を基本に、課題解決に取り組みます。

従来から未解決となっている工程の問題、設備の問題、情報伝達の問題

そして、都度発生する製品の不具合、作業ミスの問題などを放置すること

なく解決に向けて行動しなければなりません。

そこで必要となるのが、解決に向けた関係者によるコミュニケーションです。

会議だけでなく、朝礼や、現場で三現主義によるミーティングの機会を作る

ことが重要であり、そこで管理層のフォロー、コミュニケーションの環境

づくりが重要になります。

解決までの手順は、「現状把握」「因果関係究明」「原因の除去(処置)」

「しくみの不備、欠陥の究明」「しくみの是正(標準化)」「しくみの周知」

「しくみの定着確認」です。

3.対応策の提案

解決までの手順と同時に学ばなければならないことは、問題の種類ごとに

対応した対策手法です。

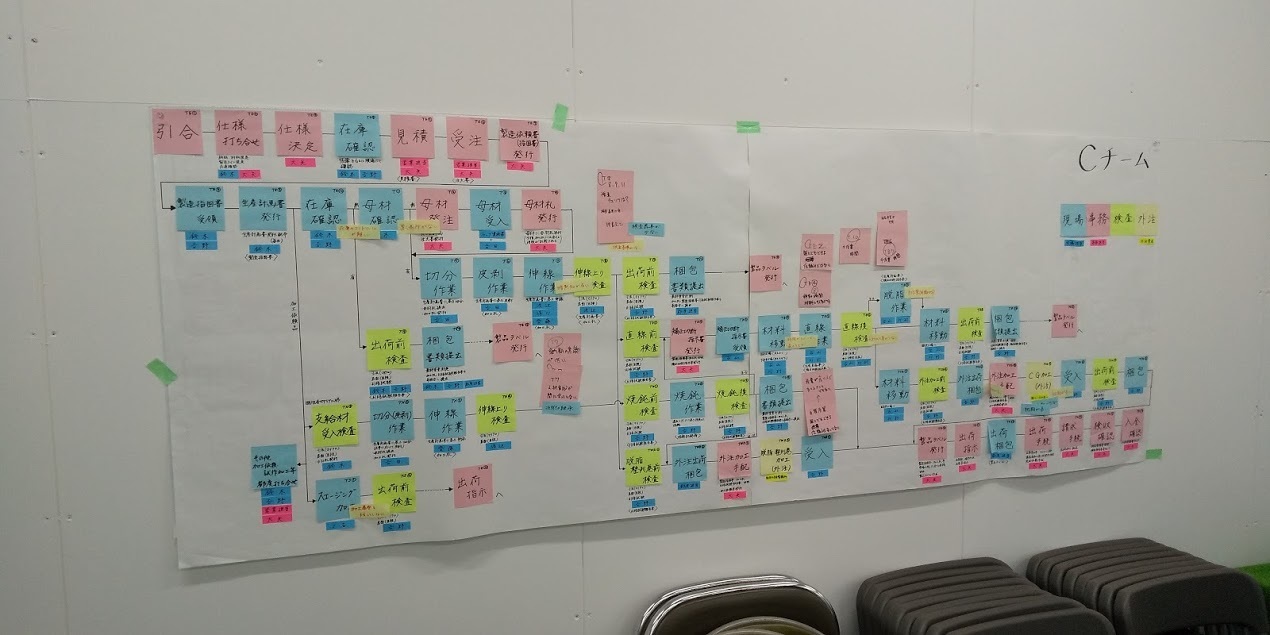

・モノと情報の流れ図による全体俯瞰法

・ヒューマンエラー対策手法

・4M変化点管理手法(異常の見える化)

・教育訓練手法(OJT、多能工化)

・標準化手法(ルール化)

4.本プログラムのメリット

(1)プロ人材としての自覚を持つことができる

第一線の若手・中堅社員の実践教育として、自らの力で、問題を解決すること

コミュニケーション能力を養うことなど、作業者ではなくスタッフとしての

役割を自覚し、現場改善の牽引者としての成長を促します。

(2)問題解決手法を身に付けることができる

ルールを基に、現場の問題点を指摘し、トラブル発生前に予防策を講じる手法

を習得します。万が一問題が発生しても、速やかに再発防止策を講ずることが

可能となります。

(3)リーダーとしての能力向上が図られる

グループディスカッションを通じて、コミュニケーション力、調整力の向上

リーダーシップの発揮によるリーダーとしての能力向上が図られます。

5.実践的プログラム(例)

若手・中堅社員の実践的教育の詳しい内容についてはお問い合わせフォームで。