★会員割引特典があります。受講料15,000円 → 10,000円(税込み)

◆時間:9:30~16:30

◆受講対象:製品設計・工程設計技術者、品質保証技術者 管理者

◆試聴動画

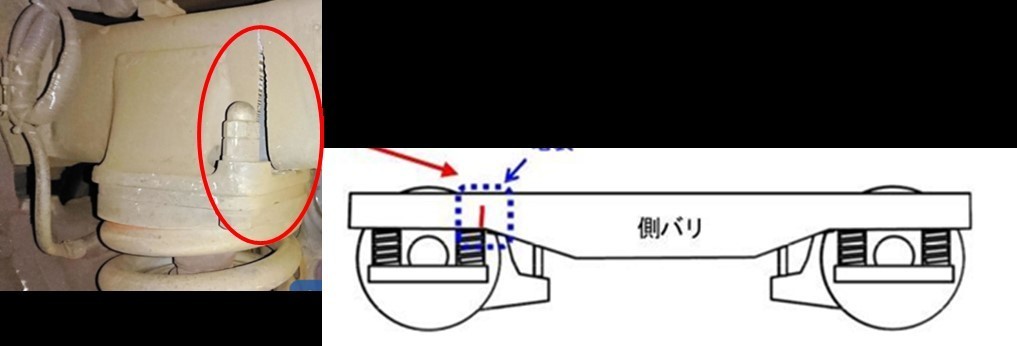

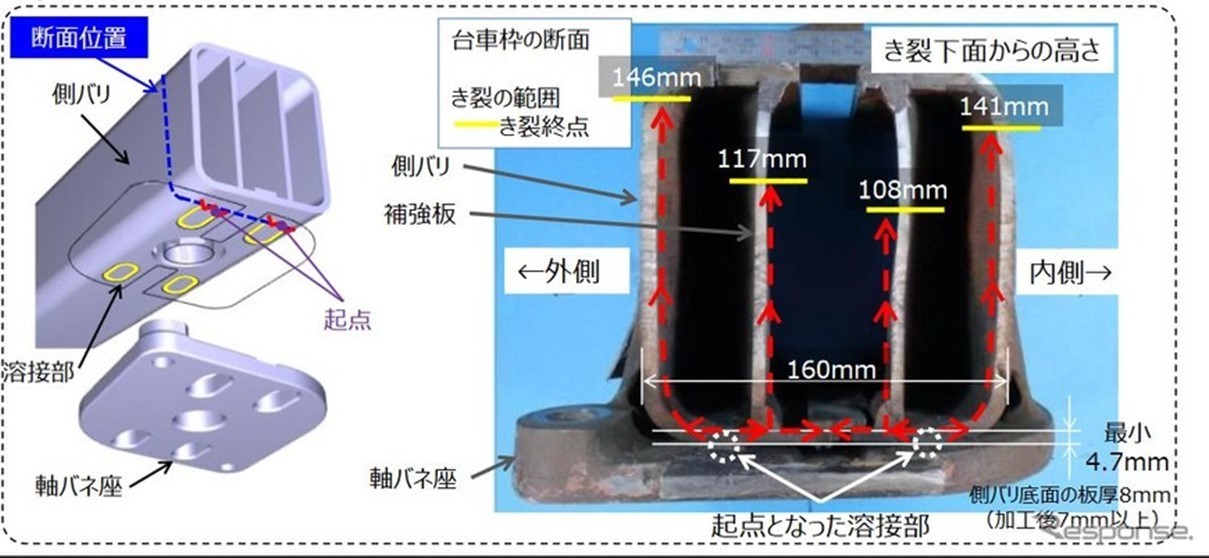

★2017年に発生した新幹線のぞみ台車亀裂事故の

原因は何だったのでしょうか?

直接の原因は、台車製造メーカーの製造ミスによるものですが、FMEAを

正しく実施していれば防ぐことが可能だったでしょうか?

・安全性設計の考え方が末端の作業者に伝わらなかった

・現場監督者が、現場や製品をよく確認しなかった

・指示書通りに溶接を行おうとしたがうまくできなかった

様々な現場の問題が浮かびあがってきますが、設計には全く問題はなかった

のでしょうか?皆さんと一緒に検証してみたいと思います。

◆潜在不良流出防止の3つのポイント

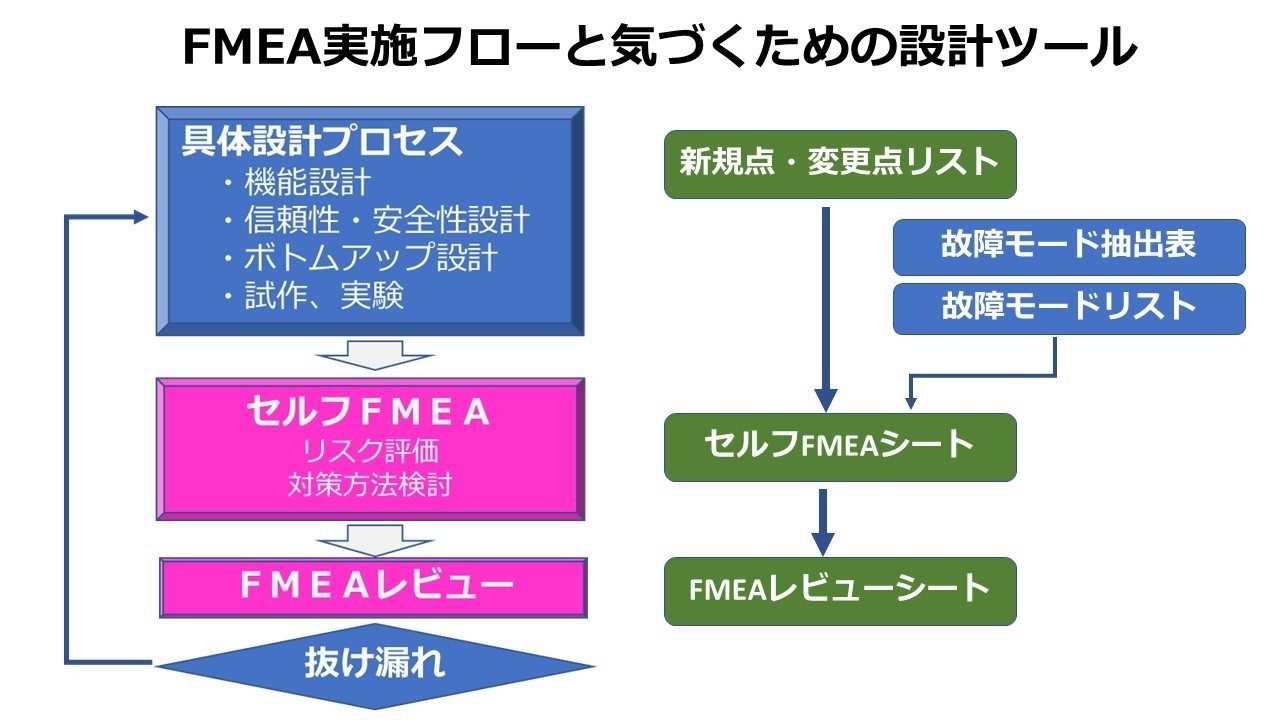

ポイント1:潜在不良を見逃さないオリジナル開発のツール

・セルフFMEAツール

・FMEAレビューツール

・新規点・変更点リスト

・故障モード抽出表

・簡易評価法/リスクアセスメント併用評価法

ポイント2:ボトムアップ設計フローの確立とレビュー

ポイント3:オリジナル・リスク評価手法

・簡易評価(PI)法

・リスクマップ(R-MAP)法

により、信頼性設計評価、リスク評価を確実に実施する独自手法

◆プログラム

(ポイント)

・製品設計、工程設計の信頼性確保、リスク回避のためのFMEAとは

・故障モードと故障・事故の関係とは

・新規点・変更点リストとは

・セルフFMEA、FMEAレビューとは

(解説する主な項目)

1. 今製造業に求められる品質管理とは

2. ボトムアップ型の設計品質作り込みとは

3. 潜在不良に気づくための設計ツール

4. 製品設計・工程設計信頼性設計のポイント

5. FMEA/FTA実施手順

6. FMEA/FTA事例研究

7. 演習問題

◆受講者の感想

・工程FMEAについて、非常にわかりやすく納得できる内容でした。

社内でぜひ、展開していきたいと思います。

・FMEA導入が目的ではなく、いかに設計の信頼性を高めていくかを

考えることが大事なことだと理解しました。

・ソフトウエアの故障モードについて理解できました。

・新規点変更点リスト、故障モード抽出表などのツールを使いこなし

見逃している問題点に着目できるかどうかが、大事だということが

わかりました。

・設計手順として、社内に定着させるには時間がかかりそうですが

まず、セルフFMEAなど、設計者個人がすぐに実施できそうな

ことから始めていきたいと思います。

◆会場へのアクセス方法

大阪市産業創造館 https://www.sansokan.jp/map/

太田市新田文化会館 http://ambase.info/gym2/gunma/airyshall.html

東京王子北とぴあ http://www.hokutopia.jp/access/

名古屋市愛知県産業労働センター http://www.winc-aichi.jp/access/

◆お申込みフォーム