2019.10.23

中小製造業では、仕掛在庫や完成品在庫を減らしたい、リードタイムを短縮して、生産性を上げたい。しかし、どのような手順で改善すれば良いか?分からないといった声を聞きます。

以下に、中小製造業のジャストインタイム実現の手順を詳しく説明します。

トヨタ自動車のハイブリットカー、プリウスや高級車種のセルシオなどは半年から1年もの待ち時間が必要です。商品価値が高く、注文が殺到してメーカーの生産能力が追いつかないように見えるが、実は待たせること自体が商品としての価値を高めることになり、高く売ることができるのです。

1.トヨタのジャストインタイム生産とは

部品工場などの受注生産工場から見ると変動の少ない受注が可能で、納入先に対しては納期通りのジャストインタイム生産を実現しなければならない。そのおかげで、工場としては月々や日々の平準化生産ができるようになり生産設備、人員、部品在庫、完成品在庫などを抱える必要がなくなり、資金繰りも良くなります。また一定のタクトタイムで造れるようになるので作業教育もしやすく、さら

に改善したことが長続きして効果が持続するため大きな原価低減ができるようになる。

このように、お客様から見るとまるっきりジャストインタイムではないがしかし、お客様に待たせてでも高く買っていただく商品を出し続けることができるトヨタならではの戦略なのである。

2.ジャストインタイム生産の実現方法

さて本題は、部品などを生産する工場のジャストインタイム化をどう実現するかである。本来のトヨタ式はPULL方式のジャストインタイムですがここでは、中小製造業に適したPUSH方式のジャストインタイムを実現します。従ってカンバンは用いません。

事例1)

上記の様に、トヨタをはじめ自動車メーカーは、傘下の工場に対してジャストインタイムの納品を求めている。例えば2時間間隔で1000個ずつ1日4回、部品をトラックでメーカーの工場へ届けなければならない。

上記の様に、平準化されていると、品番や量が平均化され、繰り返し注文がくることになるので、工場は一定のタクトタイムで生産することが可能となります。あとは、仕掛かり在庫、完成品在庫を持たないように生産のペースを一定に保つように生産をコントロールすれば良いのです。

下図に改善前と改善後の生産方式の違いを比較したものを示します。

上図において、改善前は工程1,2,3それぞれが1日4000個を生産します。そうすると、毎日各工程間に4000個づつ仕掛在庫が溜まることになります。材料投入日から、完成品納入までの生産リードタイムは5日となります。

次に、改善後ですが、工程1,2,3をつなげて、あたかも1つの工程として扱い、工程間には仕掛りを置かないこととします。工程1→工程2→工程3は、1個流しが究極の目標ですが、工程によっては段取り作業が生じるため、ある程度の数量(例えば100個、200個)などの数量をまとめて生産します。最初は出荷単位である1000個のロット生産からスタートし、徐々に小ロット化を目指します。

トヨタ生産方式の神髄とも言われる「カンバン方式」は、この場合採用は必要ありません。なぜなら、工程1~3は一体化しており、カンバンで同期をとる必要がないからです。

事例2)

事例1は平準化生産の場合のジャストインタイム生産の場合でしたが、全ての製品の注文が、このように平準化されているとは限りません。

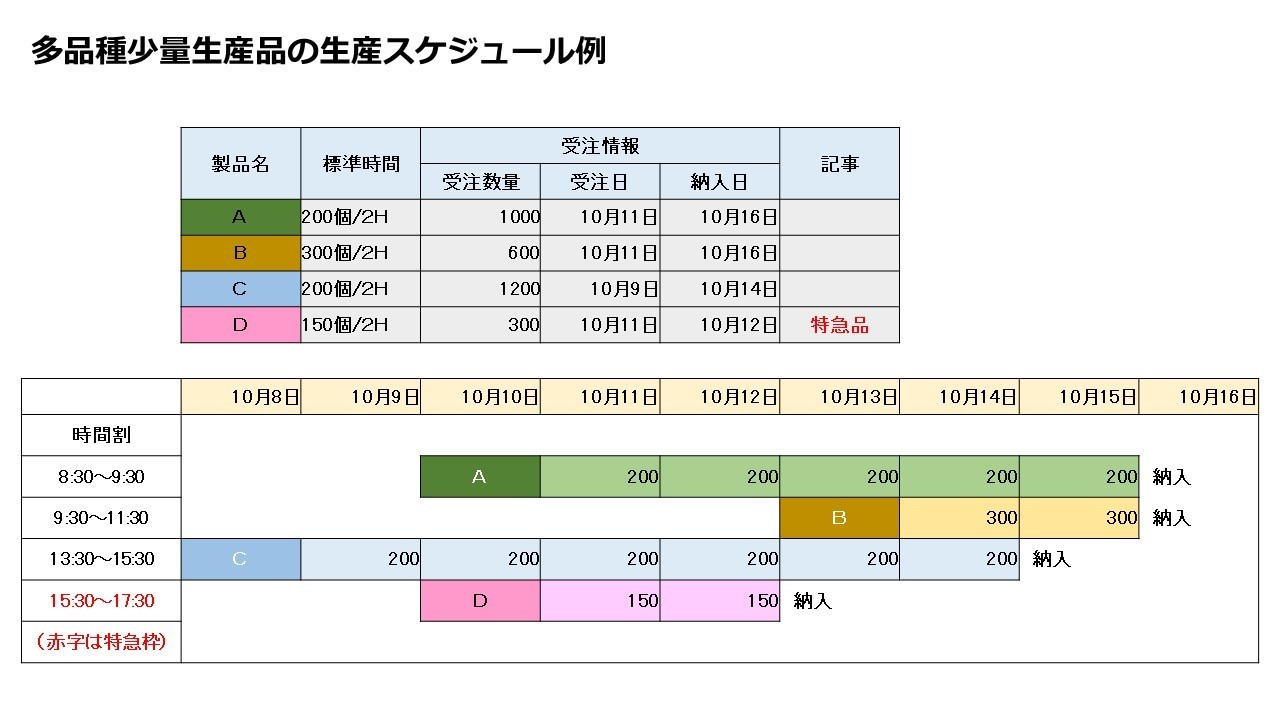

では多品種、小ロットの製品が混在して流れる場合はどうすればいいでしょうか?実は、中小製造業ではこのような不規則な生産形態のほうが多いと思われます。

しかし、この場合も事例1の応用で、工程間を連決して小ロット化して生産する計画を立てることによって、生産が平準化し、リードタイムを短縮し、工程の柔軟性を高めることが可能になります。但し、段取り回数が増加するので、段取り時間を極力短くする対策を併せて行う必要があります。

上図の例では、各受注品のロットを150個~300個単位に分割しています。例えば10月11日は、午前中はA製品、午後はCとDの製品を生産します。15:30~17:30の時間帯は特急品が優先して割り付けられます。基本的に、生産が平準化されるように、空いた日程のところに生産が割り振られるように、生産計画を立てます。

以上解説した生産方式はカンバン方式を使わないジャストインタイム生産方式です。多品種少量、特急品などの変動が激しい受注生産に向いた生産方式である特徴を持っています。