製造業のヒューマンエラー要因と再発防止策について体系的にまとめて説明します。

ヒューマンエラーの対策は、かつては直接の加工作業や組立など繰り返し作業中のミスが主な対象でした。 そこでは、人の認知、判断、行動に伴うミスに注目しできるだけミスを 引き起こさないようにする「ポカヨケ」対策が主体となっていました。

つまり、個別の案件ごとに製造工程の「カイゼン」によって対策されてきました。しかし、小量の受注で多品種化された工場のヒューマンエラーは、いままで の「ポカヨケ」の考え方では対応が難しくなってきました。

手順書をいくら直しても、作業者をいくら再教育しても「次から注意しなさい!」

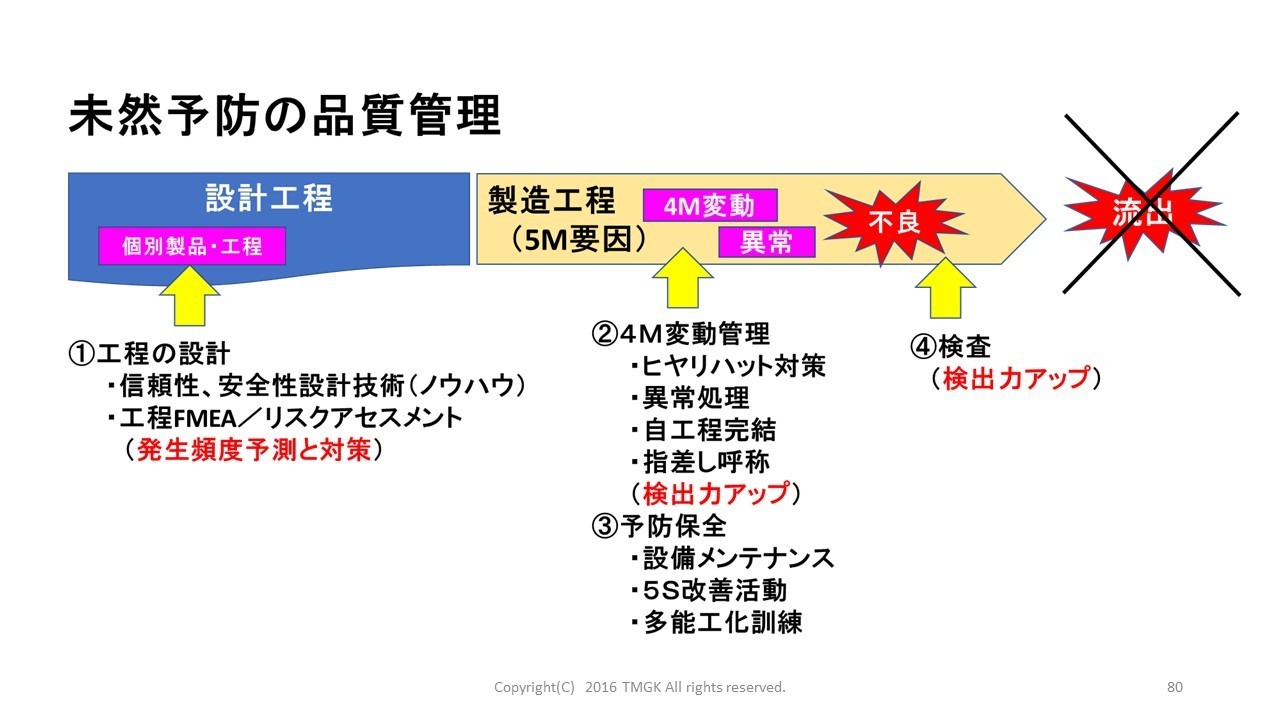

と言っているに過ぎず、ポカミスは無くなりません。「未然防止」をどうやったら実現できるのか?

それは、ずばり以下の3つのしくみづくりを指します。

①作業指示しょなどの現場のルール・・・QC工程表(図)、作業指示書、マニュアル

②日常管理のルール・・・OJT、5S、異常の発見と処置、情報伝達ルールなど

③共通のルール・・・工程設計、生産管理、4M管理、検査設計ルールなど

第1章 ヒューマンエラーはうっかりミスか?

第2章 ヒューマンエラーの実態をどう捉えるのか?

第3章 ヒューマンエラーが発生したらどうするか?

第4章 ヒューマンエラーの予防策

第5章 不良率管理からリスク管理へ

【ヒューマンエラー・キーワード解説】

★ヒューマンエラー 4つの要因【1】【2】 ★「異常」の検出【1】 ★ヒューマンエラーをゼロにする7つのアプローチ【1】【2】【3】【4】【5】【6】 ★ヒューマンエラー(ポカミス)対策とリスク評価【1】【2】【3】 ★ヒューマンエラー(ポカミス)対策のうまくいかない理由【1】 ★IOT活用によるヒューマンエラー対策【1】 ★自工程完結【1】 ★自主検査【1】 ★指差し呼称【1】 ★ヒヤリハット【1】【2】

リンクはこちら