支援実績紹介:品質改善・リードタイム短縮・5S改善

2021.01.30

工場の品質改善実施事例です。工程の不良ゼロ達成!生産効率アップなど、工場の改善事例を紹介します。

当社のこだわり! 一緒に悩み考える、問題解決請負業に徹します。

1.不良流出ゼロ達成でお客様の信頼を勝ち取った!

中国 SMT基板組み立て工場の品質改善、出荷検査ラインの設定

■ 時期 2006年~2007年

■ 改善要望 顧客流出クレーム多発、不良の流出防止対策

■ 問題点 作業ミス多発、検査漏れの問題判明

■ 解決方向 作業者教育認定制度創設、出荷検査ライン新設

■ 導入手法 正しいFTA分析/正しいなぜなぜ分析/体系的4M変更管理/信賞必罰制度

不良が激減したため、納入先より大変喜ばれ、信頼を取り戻すことが

できました。大変感謝しております。

2.多品種小ロット生産工場のリードタイム短縮1/2達成!

受注設計型製品の空調設備製造工場の生産ライン改善

■ 時期 2013年1月~6月

■ 時期 2013年1月~6月 ■ 改善要望 生産ライン効率化 リードターム短縮化 ■ 問題点 生産計画、進捗、不良内容が可視化されていない、問題が潜在化

■ 解決方向 生産ラインの流れ明確化、見える化、5S改善、キーマン教育

■ 導入手法 体系的4M変更管理、5S3定改善、見える管理、レイアウト改善

日本式の品質管理手法を習得できました。これをきっかけに

社員の意識が変化し、率先して改善を行うようになりました。

3.セル生産方式導入により生産性30%アップ!

韓国 大型電子装置組立工場の生産ライン改善

■ 時期 2014年6月~継続中

■ 改善要望 生産量増加に伴い管理体制強化、組立ラインの効率化、在庫削減を図る

■ 問題点 仕掛在庫が多い、リードタイム長い、改善活動は停滞

■ 解決方向 全社改善プロジェクト結成、組み立てラインのセル化推進、キーマン教育

■ 導入手法 正しいプロジェクト改善活動、セル生産方式、多能工化、見える管理

フロアーの生産性は向上しました。これを工場全体に広げていきたいです。

セル生産方式の効果を実感しました。

5.売れるしくみ構築で新製品の販売額15%アップ

香川県 精米工場の生産効率化、間接業務改善、売れる仕組み構築

■ 時期 2014年8月~2017年2月

■ 改善要望 利益体質への転換、組織の見直し、業務マニュアルの体系整備

■ 問題点 限りある人材の有効活用、市場縮小の中、米を扱った新商品開発の

困難さ

■ 解決方向 営業部門組織の役割の明確化、5S改善活動、業務フロー作成

キーマン教育

■ 導入手法 小規模企業向け品質マネジメントシステム、正しい改善活動、

組織化・組織図、業務フロー

職場が大変きれいになり、働きやすくなりました

社員が増えても、昔ながらの個人商店の風土が抜けきらず

非効率な仕事のやり方になっていました。今回のご指導に

より管理のしくみが構築でき、仕事がやり易くなりました。

6.モノと情報の流れを改善、仕掛在庫の削減・リードタイム短縮

群馬県 プレス工場の生産性10%向上、リードタイム半減化

■ 時期 2019年7月~2020年4月

■ 改善要望 生産性向上により赤字経営からの脱却したい

■ 問題点 プレス工程~溶接工程までの複数工程間に仕掛在庫が滞留している

■ 解決方向 ネック工程基準の生産計画と進捗管理方式を採用、作業のムダ取り

キーマン教育

■ 導入手法 トヨタ生産方式の7つのムダ削減、TOC理論による生産管理方式

機種が多いため、それぞれのラインで、同様の対策を継続的に

実施し、相乗効果で赤字脱却を図りたいと思います。

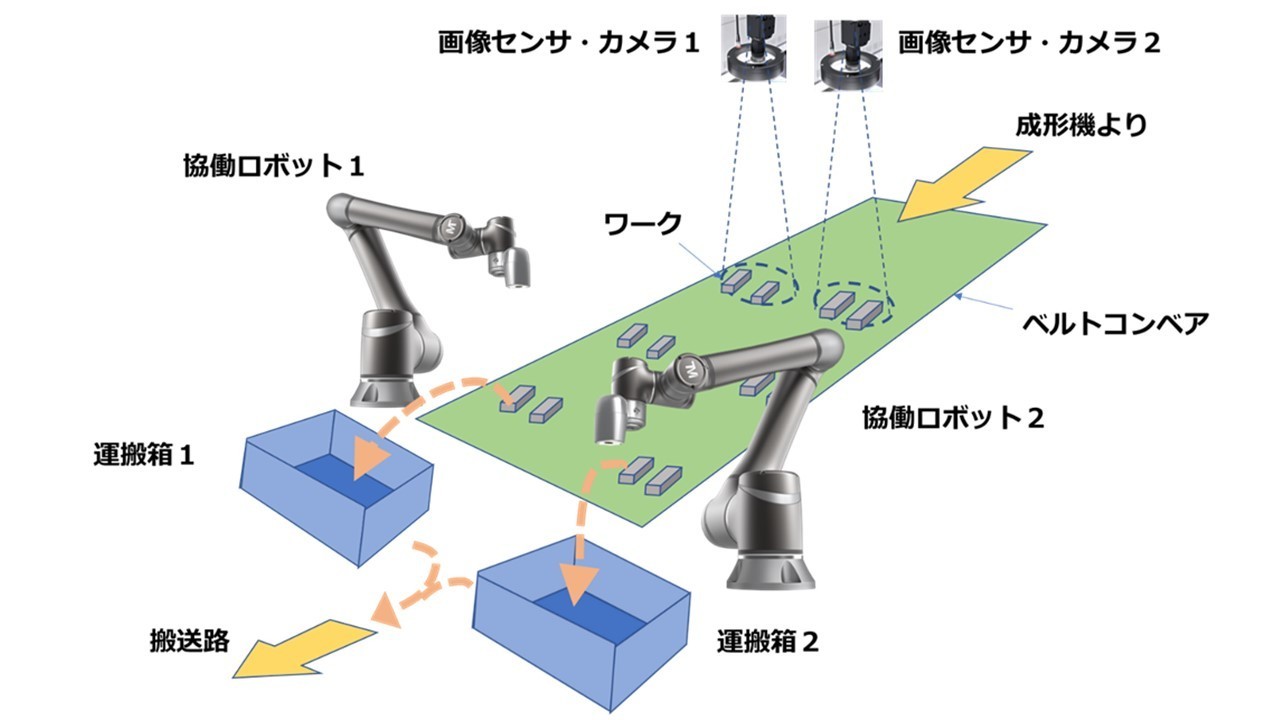

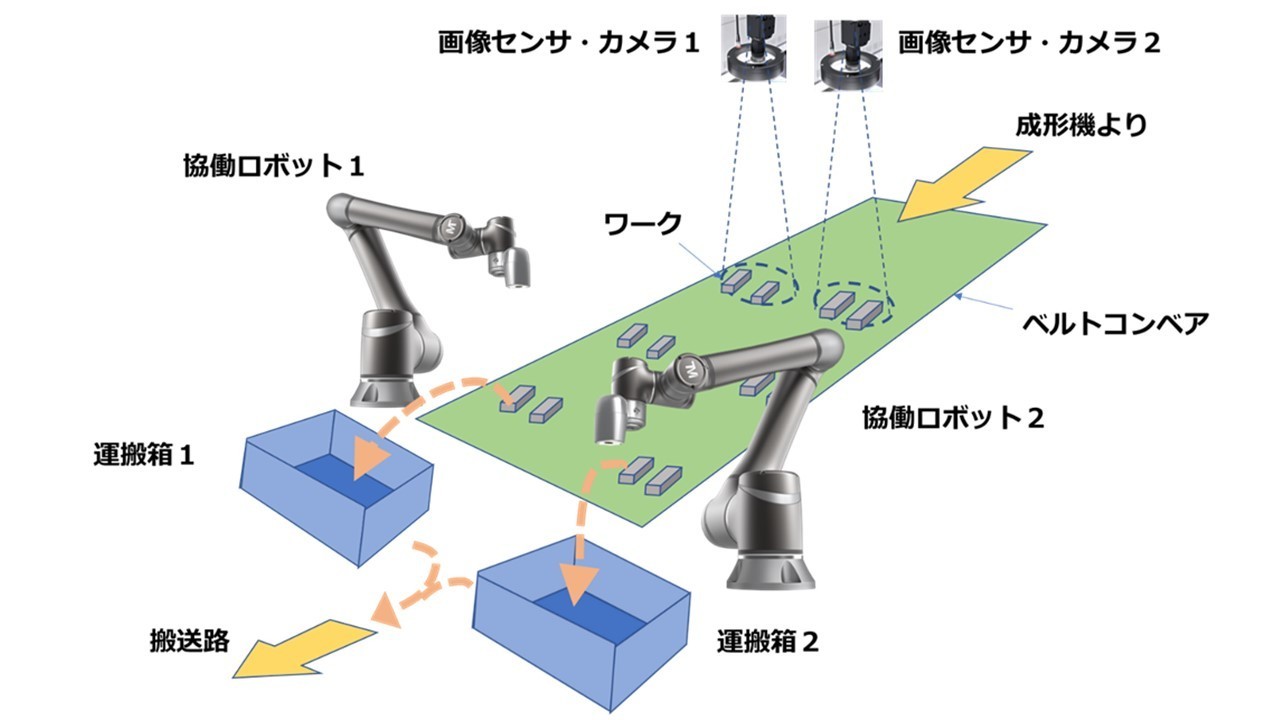

7.成形工場 協業ロボット導入支援(補助金申請)

群馬県 プラスチック成型工場の生産性向上、リードタイム短縮